Неразъемные соединения

Неразъемные соединения

К неразъемным относятся клеевые соединения. По сравнению с другими способами соединения деталей мебели они являются наиболее простыми и популярными среди этой группы, поскольку отличаются технологичностью, прочностью, уменьшают риск растрескивания древесины и придают изделию устойчивость.

Кроме того, это позволяет из обычного или маломерного материала создавать конструкции и детали любых размеров и форм, которые не столь подвержены деформации, как выполненные из массива. Более того, клеевые соединения не утяжеляют конструкцию, обладая при этом высокими прочностными характеристиками. Наконец, в некоторых случаях, например при облицовывании, это является единственным способом соединения материалов.

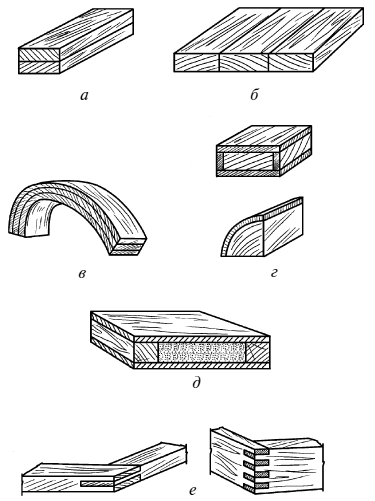

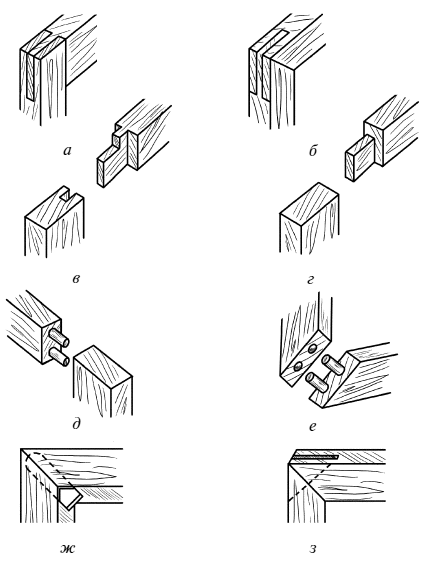

Итак, выделяют следующие виды такого рода фиксации (рис. 68):

1) склеивание брусков и досок пластями (по толщине), в результате чего образуется блок;

2) склеивание досок и плит кромками (по ширине) в щиты;

3) склеивание шпона при одновременном гнутье, благодаря чему изготавливаются гнутоклеевые детали;

4) склеивание заготовок из малоценного матери ала и облицовывание шпоном;

5) склеивание брусков и листов фанеры (ДВП) в пустотелые щиты со всевозможными наполнителями;

6) склеивание шиповых соединений.

Рис. 68. Разновидности склеивания древесины: а – блочное; б – щитовое; в – гнутоклеевое; г – облицовывание брусков; д – облицовывание щитов; е – облицовывание шиповых соединений

Заготовки склеивают по толщине и ширине не только для того, чтобы получить массивную плиту необходимого размера. К этому способу можно прибегать и тогда, когда нужно использовать маломерные заготовки древесины, что существенно экономит материал. Для подготовки к склеиванию их поверхности надо выровнять строгальным инструментом (ручным или электрическим рубанком либо стругами), а потом уложить на бруски таким образом, чтобы соприкасающиеся кромки максимально плотно примыкали друг к другу. Их можно прифуговать, добиваясь максимального прилегания. Ширина заготовок определяется дальнейшим использованием плиты. Если предполагается их облицовка, то отношение толщины заготовок к ее ширине должно составлять не более 2:3. Это условие необходимо соблюдать, так как в противном случае готовое изделие может покоробиться.

Если плита предназначена для прозрачной отделки, при которой текстура древесины хорошо просматривается, то ширина заготовок может составлять 60–100 мм. При этом нужно следить за направлением годичных слоев.

Склеивание можно совместить с гнутьем, чтобы получить различные криволинейные заготовки. В домашних условиях для этого можно использовать планки из массивной древесины толщиной 3–5 мм, фанеры или брусков толщиной 20 мм (в последних нужно обязательно заранее проделать продольные пропилы).

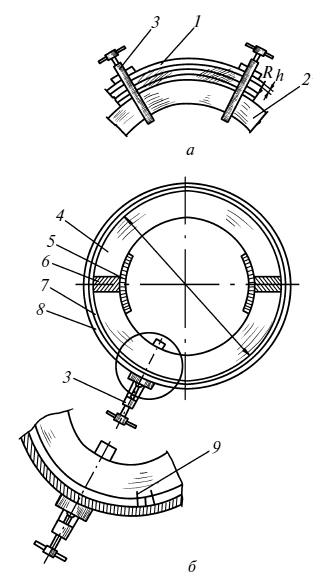

Гнутоклеевые заготовки бывают с незамкнутым или замкнутым контуром. При изготовлении первых нужно сделать следующее: делянки, которые подлежат склеиванию, покрыть клеем, положить на жесткий шаблон в виде незамкнутого контура и зафиксировать струбцинами. После того как клей отвердеет, делянка сохранит приданную ей форму.

Для вторых подбирают или изготавливают, например из ДСП, разъемный шаблон соответствующей формы (в виде овала, круга и пр.). После выкладывания первой делянки, например из фанеры (изгиб поперек волокон, наружные слои фанеры сохраняют прямолинейность), стыки фиксируют шпильками (крепеж, напоминающий гвозди, у которых отсутствуют шляпки). Далее смазывают ее клеем, кладут вторую делянку и зажимают струбцинами. Когда клей затвердеет, выполняют следующий слой, причем каждый из них должен перекрывать стыки предыдущих. Здесь придется обратиться к геометрии и учесть, что длина первого слоя определяется по формуле L = ?D, а всех последующих – Ln = ?(D + 2tn), где tn – толщина всех предыдущих слоев.

Чтобы снять заготовку, выбивают клинья и стальные пластины, которыми скреплялся шаблон. Все сказанное выше наглядно показано на рис. 69.

Рис. 69. Изготовление гнутоклееных элементов: а – открытого контура; б – закрытого контура; 1 – делянка; 2 – шаблон незамкнутого контура; 3 – струбцина; 4 – шаблон замкнутого контура; 5 – стальная пластина; 6 – клин; 7, 8 – делянки; 9 – шпильки

Из продольных самым простым является соединение внакладку косым срезом, при котором концы брусков надо срезать под углом в 15° и наложить друг на друга, предварительно смазав срез клеем.

Для обеспечения давления при склеивании шиповых соединений используются:

1) упругая деформация древесины как шипа, так и проушины, которая создается при посадке с натягом. При этом древесина шипа сжимается, а проушины – расширяется. В результате этого возникают направленные перпендикулярно к поверхностям усилия, которые и сохраняют фиксацию. Подобные соединения не нуждаются в прессовании. Однако следует соблюсти достаточную точность при выпиливании, поскольку при большом зазоре между шипом и проушиной крепление получается ослабленным и требующим вставления между сопрягаемыми элементами кусочка шпона; при избыточном натяге клей стекает вниз, шип распирает проушину, что в итоге приводит к тому, что поверхности склеиваются только у основания шипа. Такие соединения необходимо запрессовывать;

2) фиксация с помощью струбцины.

Соединения «ласточкин хвост», ящичные, на вставную рейку и на шкантах (о них будет сказано далее) осуществляются без прессования, поскольку в этих случаях достаточно очень точно обработать сопрягаемые поверхности.

Технологически процесс склеивания состоит из следующих последовательно выполняемых операций:

1) подготовки деталей или шпона;

2) приготовления клея;

3) нанесения его на поверхность деталей (заготовок);

4) открытой выдержки, в течение которой клей впитывается;

5) закрытой выдержки, при которой заготовки наложены друг на друга, и запрессовывания деталей (заготовок) в сжатом состоянии до тех пор, пока клей не схватится;

6) выдержки деталей (заготовок) после распрессовывания.

Клей, нанесенный на поверхность детали, проникает в меж– и внутриклеточные пространства древесины и отвердевает там, соединяя две поверхности множеством тончайших связей. Его количество не должно быть ни слишком толстым (склеиваемые поверхности будут неплотно прилегать друг к другу), ни чересчур тонким (такое склеивание называется «голодное», так как между поверхностями образуется очень мало нитей), поскольку в обоих случаях прочность изделия становится хуже. Время выдержки зависит от используемого средства. Для глютиновых клеев это определяется температурой деталей (заготовок) и воздуха в помещении. При температуре ниже 25 °C клей густеет и перестает смачивать поверхность, при соответствующей температуре время выдержки составляет 4–5 мин, а в случае подогрева этот период увеличивается до 25 мин.

Для синтетических клеев время выдержки не превышает 25–30 мин. Увеличивать его не следует, так как средство может частично отвердеть.

Немалую роль играет и качество клея, который может иметь синтетическое или животное происхождение. К первой группе относятся глютиновые и казеиновые клеи, а ко второй – клеи на основе карбамидо– и меламиноформальдегидных (термореактивных) и поливинилацетатных (термопластичных) смол (ПВА). От того, какое средство используется, зависит, какое его количество потребуется для выполнения склеивания. Соединение бывает качественным, если на 1 м2 поверхности расходуется определенное количество клея:

1) глютинового – 200–350 г;

2) казеинового – 160–280 г;

3) карбамидоформальдегидного – 140–200 г;

4) фенолформальдегидного – 160–250 г.

Кроме того, необходимо учесть, что при склеивании шиповых соединений, полуторцовых поверхностей и в том случае, если оно сопровождается гнутьем, расход клея увеличивается на 50 %.

Для обеспечения плотного прилегания деталей (заготовок), которые могут иметь неровности, используются различные приспособления. В домашних условиях это чаще всего струбцины, благодаря которым поверхности контактируют по всей площади.

На предприятиях применяют прессы, ваймы и пр. Необходимо сказать, что при использовании жидкого клея давление не должно быть избыточным, так как это может привести к тому, что часть состава выдавится, его слой уменьшится, а прочность соединения снизится. При применении густого клея давление на соединение должно быть большим, поскольку в противном случае его слой будет довольно толстым, что негативно скажется на качестве соединения. Оптимальная толщина составляет – 0,08–0,15 мм.

Продолжительность прессования зависит от клея. Если для соединения холодным способом применяется глютиновый, казеиновый, карбамидный или эпоксидный клей, достаточно 4–6 ч, а для поливинилацетатной дисперсии нужно, как минимум, 2 ч.

Бремя выдержки после прессования составляет не менее суток, по истечении которых детали или заготовки можно подвергать дальнейшей обработке без опасения разрушить их.

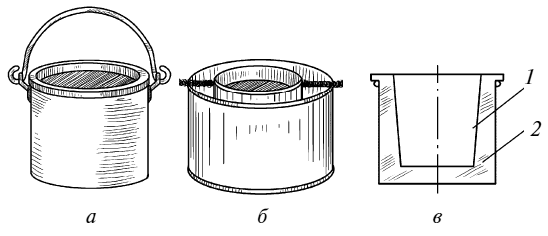

К глютиновым относятся костный (производится в виде плиток) и мездровый (в виде плиток и чешуи) клеи. Чтобы приготовить состав, клей (обязательно в измельченном виде) заливают холодной водой и оставляют на 6–12 ч для набухания. Образовавшееся желе, в котором не должно быть твердого остатка, ставят в клеянку и варят на водяной бане (температура – 60–70 °C) примерно 30 мин, регулярно помешивая.

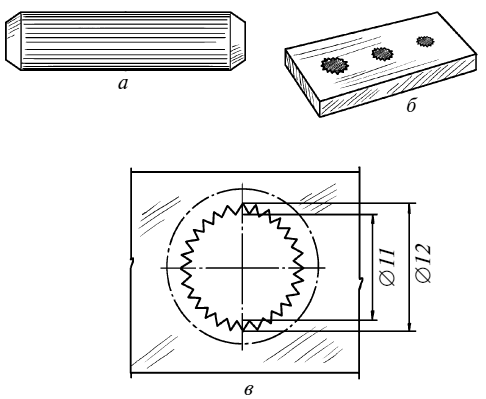

Клеянка представляет собой емкость, состоящую из двух сосудов – для клея и воды (рис. 70).

Рис. 70. Клеянка: а – общий вид; б – самодельная клеянка; в – схема: 1 – емкость для клея; 2 – емкость для воды

Чтобы проверить качество полученного клея, нужно дать ему стечь с мешалки. Если это происходит медленно, а струя однородная и ровная, то все в порядке. Жидкий клей стекает быстро, поэтому в него следует добавить мел или каолин (10–15 % от общей массы). В стекающий сгустками клей нужно влить воду и варить еще 15–20 мин.

Количество клея должно быть таким, чтобы его можно было использовать за двое суток. Хранить его следует при температуре не более 10 °C.

Чтобы приготовить казеиновый клей, в воду всыпают порошок или гранулы (соотношение клея и воды составляет 1:1,7–2,3), перемешивают до образования однородной массы сметанообразной консистенции и применяют по назначению. Полученное средство не подлежит длительному хранению, поэтому его следует израсходовать за 4–6 ч, после чего оно густеет и становится непригодным.

Клей на основе карбамидной синтетической смолы называется карбамидным, например УКС, М-60, М-70. Он применяется для склеивания деталей (заготовок) холодным способом. Предварительно его нужно смешать с отвердителем (хлористым аммонием и т. п.), количество которого должно составлять от 0,5 до 25 весовых частей относительно веса смолы. Поскольку жидкие карбамидные смолы долго не хранятся, они продаются в сухом виде. Такой клей не предназначен для соединения элементов изделий, которые подвергаются переменным нагрузкам (например, для стульев и др.), так как дает хрупкий клеевой слой. Но его можно улучшить, если ввести поливинилацетатный клей (примерно 15–25 частей).

Поливинилацетатная дисперсия – это водный состав, в котором равномерно распределены частицы полимера. Ее недостатками являются низкие водо– и теплостойкость, поэтому клеевое соединение при повышенной влажности и температуре более 70 °C резко теряет свою прочность. Если в дисперсию добавить карбамидный клей (4–6 весовых частей), то ее характеристики можно улучшить.

Для склеивания деталей хорошо зарекомендовал себя эпоксидный клей, относящийся к двухкомпонентным средствам и пригодный практически для всех мебельных соединений. Но он является достаточно дорогостоящим.

При соединении клей нужно наносить кистью на одну из поверхностей, хотя есть и исключения из этого правила, в частности им могут смазываться обе торцевые поверхности, если они сильно впитывают клеевой состав.

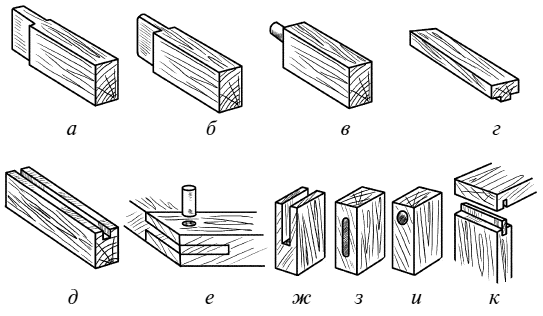

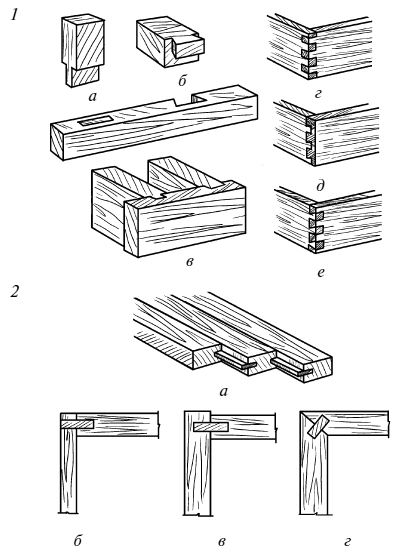

Неразъемные включают шиповые соединения, основными элементами которых являются:

1) шип. Так называется выступ, которым оканчивается деталь (он может иметь разные размеры и форму). Шип фиксирует детали после того, как он вставлен в гнездо, проушину или шпунт, которым он должен соответствовать по своим параметрам;

2) проушина – отверстие на конце детали, которое открыто с 2–3 сторон;

3) гнездо, представляющее собой углубление в детали;

4) гребень, то есть выступающая часть детали, которая по форме и размеру идентична шпунту;

5) шпунт (паз), представляющий собой углубление, которое проходит по всей длине детали.

При изготовлении мебели прибегают к шиповым клеевым соединениям. Шипы различаются по форме и конструкции. По первому признаку они бывают плоскими, трапециевидными и круглыми, а по второму – цельными (изготавливаются вместе с деталью) и вставными (выполняются отдельно).

Переход от бруска непосредственно к телу шипа имеет форму уступа и называется заплечиками, а плоскости боковых граней шипа – щечками. Промежуток от торцевой грани шипа до заплечиков – это длина шипа, толщиной является расстояние между щечками, а шириной – поперечный размер щечки.

Вставные шипы разделяются на две группы:

1) шканты (имеют круглую форму);

2) рейки (плоские шипы, проходящие по всей длине соединяемых деталей).

Описанное выше показано на рис. 71.

Рис. 71. Основные элементы шиповых соединений: а, б – плоские шипы; в – круглый шип; г – гребень; д – шпунт; е – шкант; ж – проушина; з – гнездо для плоского шипа; и – гнездо для круглого шипа; к – рейка

Прежде чем начать выполнять шипы, пазы и т. д., надо подготовить детали по длине, обработать торцевые стороны и проверить заготовки на наличие дефектов.

Шиповые соединения регламентируются ГОСТом 9330-76 и подразделяются на:

1) открытые, при которых в соединениях видна поверхность верхней грани шипа;

2) сквозные, при которых торец шипа выходит на видимую поверхность торцевой гранью;

3) с полупотемком, при котором верхняя грань шипа видна только частично;

4) с потемком, то есть все боковые грани шипа не видны после выполнения соединения;

5) «на ус» – соединение, при котором грани фиксируемых брусков срезаны под углом в 45°.

Кроме того, шиповые соединения бывают угловыми, по длине и кромкам. Угловые соединения делятся на концевые, срединные и ящичные. Все они используются для соединения деталей объемных конструкций, например ящиков.

Угловые концевые соединения представлены на рис. 72. Наиболее прочными из них являются соединение на открытый сквозной одинарный прямой шип и соединение «на ус». Толщина одинарного шипа должна составлять 0,4 толщины бруска.

Рис. 72. Разновидности угловых концевых соединений на шип: а – открытый сквозной одинарный; б – открытый сквозной одинарный «на ус»; в – с полупотемком несквозной; г – с потемком несквозной; д – шканты несквозные; е – шканты несквозные «на ус»; ж – вставной плоский несквозной; з – вставной плоский сквозной

Чтобы при сборке изделия не допустить выворачивания брусков в соединении, используются соединение на шип с полупотемком (несквозной и сквозной) или с потемком (несквозной и сквозной). При необходимости скрыть торец шипа применяются соединения с несквозным шипом. При этом следует соблюсти следующие размеры:

1) ширина шипа должна составлять 0,6–0,7 ширины бруска;

2) длина несквозных шипов – 0,5–0,8 ширины бруска;

3) длина полупотемка – 0,3–0,5 длины шипа.

По сравнению с соединением на открытый прямой шип соединения на шканты (несквозные, сквозные под прямым углом, несквозные «на ус») менее прочные. Однако они чаще используются при изготовлении мебели, поскольку являются менее трудоемкими, чем другие шиповые соединения, и более экономичными в плане расхода древесины (примерно до 10 %). Обычно мебель не испытывает таких нагрузок, которые могли бы разрушить данное соединение. Поскольку она чаще всего изготавливается из ДСП, выполнение в которых шипов и проушин весьма проблематично вследствие особенностей структуры материала, шкантовые соединения обеспечивают соответствующую прочность.

При изготовлении шкантов также необходимо придерживаться определенных параметров:

1) диаметр шканта должен составлять 0,4 толщины бруска;

2) длина шканта должна быть в 2,5–6 раз больше его диаметра;

3) расстояние между шкантами и от края бруска до шканта составляет 2–3 диаметра шканта.

Если используется соединение под углом в 90°, чтобы прочность в торце и кромке сопрягаемых брусков была равной, в них запрессовывают шканты: в торец на глубину 0,55 длины, в кромку – на 0,45 длины шканта. Например, длина шканта составляет 50 мм, тогда в торец его запрессовывают на глубину 27,5 мм (50 ? 0,55), а в кромку – на 22,5 мм (50 ? 0,45).

Клеевое соединение на шкантах определяется их конструкцией (рис. 73).

Рис. 73. Конструкция шканта: а – шкант; б – калибр; в – схема изготовления калибра

Для них используют древесину твердых лиственных пород, из которой делают заготовки цилиндрической формы с рифленой поверхностью (это необходимо для того, чтобы с них не стекал клей). С торцевых сторон шкантов сняты фаски. Для выполнения рифления разработаны специальные калибры в виде стальной пластины, в которой проделаны четыре конусных отверстия, диаметр которых на 0,5 мм меньше, чем диаметр шканта. Верхняя образующая конусного отверстия снабжена зубьями высотой 0,5 мм, которые сделаны надфилем. Заготовку нужно вставить в отверстие калибра и ударить молотком. После прохода через калибр на ее поверхности остается рифление.

Под шкант выбирают гнездо диаметром, соответствующим его размеру.

Соединение «на ус» вставным плоским шипом (несквозным и сквозным) при сравнении с цельными шиповыми соединениями проигрывает в прочности, но дает возможность замаскировать торцы соединяемых деталей. Оно усиливается, если использовать двойной вставной шип, толщина которого равна одной пятой толщины бруска (а толщина одинарного вставного шипа в 2 раза больше).

Если соединяются тонкие бруски, тогда шипы изготавливаются из шпона толщиной 2 мм, при этом толщина несквозных шипов составляет 0,75 ширины бруска, а сквозных – 1–1,2.

Угловое срединное соединение на одинарный шип (сквозной и несквозной) в проушину или несквозной шип в паз выполняют на кромке бруска либо по отдельности под каждый шип. В первом случае длина шипа составляет 0,3–0,8 ширины бруска с проушиной, а во втором – 0,2–0,3 ширины бруска с пазом.

Угловое срединное соединение на шип под названием «ласточкин хвост» бывает сквозным и несквозным. В последнем случае шип углубляется на половину толщины бруска. При этом его длина составляет 0,3–0,5 ширины присоединенного бруска, а угол наклона равен 10°. Соединение на шип «ласточкин хвост» (сквозной) рекомендуется для фиксирования корпусов шкафов, сундуков и т. п., а глухой «ласточкин хвост» предназначен для скрепления боковых и лицевых стенок ящиков и др.

Угловое соединение в паз и гребень (несквозной) правильно ориентирует деталь во время сборки. Длина гребня равна 0,3–0,5 толщины бруска. Такой вариант соединения используется для установки полок, например в шкафах.

Особой прочностью отличаются ящичные угловые соединения на шип (прямой открытый) и на шип «ласточкин хвост» (открытый и полупотайной), у которых толщина прямых шипов равна 6–16 мм (градация – 2 мм), толщина широкой части шипов «ласточкин хвост» – 0,85 толщины бруска, угол наклона – 10°. Шипы не следует размещать непосредственно у кромки, расстояние между ними должно быть не менее 0,75 толщины бруска.

Ящичные соединения на шкант (открытый и несквозной) характеризуются тем, что площадь склеивания у них не очень большая, что сказывается на прочности. Поэтому данный вариант рекомендуется использовать в том случае, если основные нагрузки на шкант направлены на срез, а не на растяжение. Количество шкантов (диаметр – 8–10 мм, длина – 30–40 мм) в соединении может быть увеличено (но не более 4 шт.), что, естественно, усиливает прочность фиксации, но при этом возрастают сложности, связанные с подгонкой и сборкой деталей.

Ящичное соединение «на ус» вставной рейкой (материалом для нее обычно служит фанера) чаще всего используется тогда, когда требуется замаскировать торцы соединяемых элементов. Его можно дополнительно усилить металлическим уголком и т. п. Ширина рейки и толщина соединяемых плит идентичны, а толщина составляет 4–6 мм.

Соединение по кромке на вставную рейку достаточно прочное, особенно если последняя изготовлена из древесины с поперечным направлением волокон (ширина – 20–30 мм, толщина – 0,4 толщины заготовки) или из фанеры (толщина – 3–6 мм).

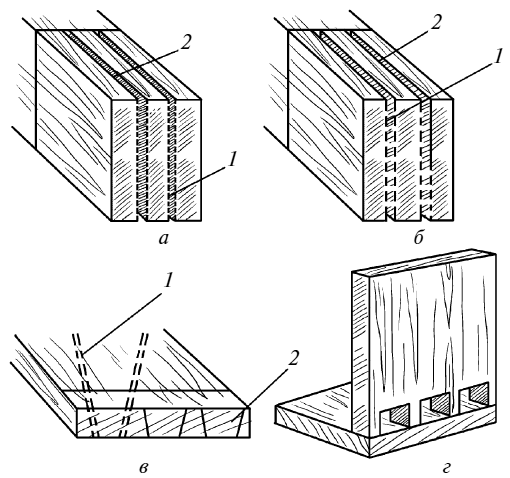

Некоторые виды угловых соединений показаны на рис. 74.

Рис. 74. Разновидности угловых срединных и ящичных соединений: 1 – на шип: а – одинарный сквозной и несквозной; б – «ласточкин хвост»; в – паз и гребень несквозной с одним или двумя заплечиками; г – прямой открытый; д – «ласточкин хвост» полупотайной; е – «ласточкин хвост» открытый; 2 – на шкант: а – открытый; б – несквозной; в – «на ус»; г – на вставную

Если используется шиповое соединение с проушиной, то сопрягаемые поверхности необходимо подготовить с высокой точностью, размечая их рейсмусом. Кроме того, следует придерживаться правил, которые минимизируют дальнейшую подгонку (рис. 75):

1) зона пропила захватывает половину ширины риски;

2) при выполнении проушины зона пропила должна находиться с внутренней стороны рейки, то есть в теле проушины;

3) при выполнении шипа зона пропила должна располагаться с наружной стороны риски, то есть в теле щечек;

Рис. 75. Методика разметки: а, б – плоских шипов и проушин; в, г – шипов и проушин для соединения «ласточкин хвост»; 1 – зона пропила; 2 – риска

4) для разметки соединения «ласточкин хвост» используют карандаш и малку. При выполнении шипа зона пропила должна проходить рядом с риской с наружной стороны шипа. После этого размечают проушины, у которых зона пропила должна находиться рядом с риской с внутренней стороны проушины.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

ПРОСТЕЙШИЙ СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ

ПРОСТЕЙШИЙ СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ Познакомившись с приемами изготовления основных деталей стола, перейдем теперь к изучению способов соединения этих деталей между собой. Самым простым и удобным является соединение деталей на круглых вставных шипах. Шиповое

Соединения оконного переплета

Соединения оконного переплета В обычной оконной створке концы горизонтальных перекладин образуют гребни, вставляются в пазы, вырезанные в вертикальных брусках створки. Каждое из этих гребневых соединений укреплено нагелями из стали или древесины, проходящими через 2

Шиповые соединения

Шиповые соединения Простейшее столярное соединение можно представить как соединение шипа в гнездо или проушину. Шип – это выступ на торце бруска, входящий в соответствующее гнездо или проушину другого бруска. Шипы бывают одинарными, двойными, многократными.

Соединения по кромке

Соединения по кромке Сплачивание применяют в тех случаях, когда необходимо соединить столярный материал по ширине кромки в щиты или блоки. Наиболее распространенным методом сплачивания является сплачивание на гладкую фугу. При этом кромки стыкуемых участков плотно

Соединения гвоздями

Соединения гвоздями При применении соединения гвоздями необходимо соблюдать следующие правила. Диаметр гвоздя не должен превышать 1/10 толщины прибиваемой детали. Его нельзя забивать ближе, чем на расстоянии 15 диаметров от торца и 4 диаметров до продольной кромки

Соединения в декоративных изделиях

Соединения в декоративных изделиях Размер и форма заготовки должны соответствовать задуманному изделию, его назначению и композиции. Соединения отдельных частей или деталей не должны портить внешний вид изделия. Соединяемые части должны совпадать по цвету и текстуре,

Соединения внакладку

Соединения внакладку Такие соединения применяют в различных узлах любого изделия. При соединении в простую накладку (впритык) на торец одной палки накладывают круглый конец второй и сколачивают гвоздем (рис. 12, б). При накладке в вилку на торце палки делают наклонный

ПЛОТНИЧНЫЕ СОЕДИНЕНИЯ

ПЛОТНИЧНЫЕ СОЕДИНЕНИЯ Теперь следует освоить наиболее часто встречающиеся столярные и плотничные соединения, поскольку без теоретических знаний и умения их выполнять практически невозможно изготовить самый простой предмет мебели, построить беседку или баню и др.Как

Торцевые соединения деревянных деталей

Торцевые соединения деревянных деталей Другое название торцевого соединения – наращивание. Суть его заключается в том, что заготовки соединяют между собой торцами, увеличивая таким образом длину детали. В зависимости от типа посадки торцевые соединения принято делить

Угловые соединения деревянных деталей

Угловые соединения деревянных деталей Чаще всего такой тип соединения заготовок используют в процессе изготовления оконных и дверных блоков, а также деревянных рам. Скрепленные таким образом детали оказываются расположенными по отношению друг к другу под прямым углом.

Боковые соединения деревянных деталей

Боковые соединения деревянных деталей Другое название бокового крепления деревянных заготовок – сплачивание. Его нередко используют при изготовлении таких конструкций, как ворота, ограждения, пол и двери. Такая посадка отличается прочностью и надежностью. При

СТОЛЯРНЫЕ СОЕДИНЕНИЯ

СТОЛЯРНЫЕ СОЕДИНЕНИЯ В отличие от современной мебели из пластмассы, которую можно изготовить целиком, деревянная мебель собирается из отдельных деталей, поэтому столяру необходимо уметь их скреплять.Качество столярного соединения – показатель мастерства столяра,

Разъемные соединения

Разъемные соединения Разъемные соединения, которые очень распространены, например, в мебельной индустрии, выполняются с помощью шурупов, несмотря на то что это достаточно трудоемкий способ. Размер крепежа определяется нагрузками, которые предположительно будет

Узлы для соединения веревок

Узлы для соединения веревок ВодянойЭтот морской узел применяется для соединения веревок одинакового диаметра и является усложненным вариантом простого узла. Он создает прочное соединение, хорошо выдерживающее рывковую нагрузку и не имеющее тенденцию