Соединение пластмассовых труб

Соединение пластмассовых труб

При сооружении канализационных трубопроводов очень часто используют трубы из пластмассы: полиэтилена (ЛИП), полипропилена (ПП) или непластифицированного поливинилхлорида (ПВХ).

При отборе пластмассовых труб (и фасонных частей к ним) для прокладки канализации особое внимание следует уделять качеству: на их поверхностях не должно быть трещин, раковин, пузырей, вздутий и посторонних включений, видимых невооруженным глазом; концы труб должны быть обрезаны перпендикулярно к их осям, а кромки зачищены от заусенцев.

Монтаж трубопровода из пластмассовых труб можно производить методом сварки, склеивания или раструбных соединений.

Для стыковки труб методом сварки используйте универсальную установку. Техника сварки пластмассовых труб проста: торцы труб очистите от загрязнений и окисной пленки, обезжирьте и оплавьте электронагревательным диском. Затем уберите диск, а оплавленные концы труб соедините под небольшим давлением и выдержите в течение 20–30 секунд. Главный критерий прочности сварного соединения – быстрота проведения операции: промежуток времени между окончанием нагревания и соединением оплавленных концов свариваемых деталей не должен превышать 2–3 секунд. Сварные швы после остывания можно обработать напильниками.

Если нужно сварить раструбные трубы (или фасонные детали), то сварку следует производить следующим образом: после очистки и обезжиривания мест сварки на конце трубы без раструба снимите фаску под углом 30–45°, затем нагрейте ее до оплавления и вставьте в раструб другой трубы (или фасонной детали) до упора, слегка припрессуйте и выдержите под давлением 20–30 секунд.

При эксплуатации трубопровода из пластмассовых труб, смонтированного методом сварки, следует учесть, что прочность соединений в стыковых швах на 10 % ниже, чем прочность самих труб. С повышением температуры труб прочность швов снижается (так, при нагревании трубы до 80 °C, прочность стыка составляет всего 20 % от прочности основного материала).

Склейке поддаются только трубы из поливинилхлорида. Для склеивания можно использовать один из следующих составов клея:

– смесь перхлорвиниловой смолы (14–16 частей) и метиленхлорида (84–86 частей);

– смесь перхлорвиниловой смолы (14–16 частей), метиленхлорида (72–74 части) и циклогексанона (10–12 частей). Этот состав можно применять для склеивания труб больших диаметров (более 100 мм).

Данные клеевые смеси летучи, поэтому для получения прочной склейки рекомендуется использовать свежеприготовленную смесь (не позднее 4 часов с момента приготовления).

Перед процессом склеивания концы труб следует должным образом подготовить: место соединения очистить от загрязнения, наружную поверхность ровного конца трубы и внутреннюю поверхность раструба зачистить шлифовальной шкуркой и обезжирить метиленхлоридом. Клей на подготовленные поверхности следует наносить равномерным тонким слоем: на внутреннюю поверхность раструба – на 1/3 его длины, на наружную поверхность ровного (калиброванного) конца трубы – на всю длину калиброванной поверхности. Затем калиброванный конец трубы нужно ввести в раструб до упора, слегка припрессовать соединение и выдержать под давлением в течение 5 минут. Склеенные таким образом узлы трубопровода можно использовать для дальнейшего монтажа через 2 часа.

И все же наиболее прочное соединение пластмассовых труб при монтаже системы канализации получается путем раструбного соединения с применением уплотнительных резиновых колец. Непроницаемость такого соединения достигается за счет упругости резинового кольца, сжатого между стенками раструба и ровным концом трубы.

Соединение пластмассовых частей канализационного трубопровода на раструбах производите в следующей последовательности:

– наружную поверхность ровного конца трубы, внутреннюю поверхность раструба, желобок для уплотнительного кольца и само кольцо очистите от загрязнения;

– резиновое кольцо вложите в желобок раструба;

– ровный конец второй трубы смажьте мыльным раствором или глицерином и вращательными движениями введите в раструб до упора;

– проверьте наличие уплотнительного кольца в желобке, для чего проверните одну из деталей соединения вокруг оси: относительно легкое движение трубы означает, что кольцо находится на месте, в желобке; если же деталь проворачивается с трудом, значит, кольцо из желобка выпало, в этом случае соединение разомкните и произведите повторную сборку;

– для обеспечения неподвижности стыка и большей его герметичности зазор между внутренней поверхностью раструба и наружной поверхностью ровного конца трубы заделайте цементным раствором на 1/3 глубины раструба.

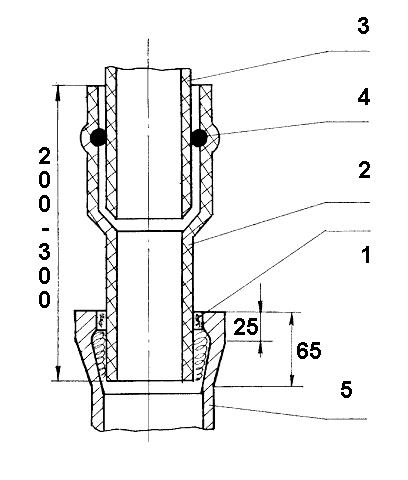

Для соединения пластмассовых сифонов санитарно-технического оборудования с системой канализации применяйте резиновые переходные детали; для подсоединения чугунных фасонных деталей к системе канализации из пластмассовых труб используйте полиэтиленовые патрубки с раструбом на одном конце (рис. 23).

Рис. 23. Подсоединение чугунных фасонных деталей к пластмассовым канализационным трубам:

1 – просмоленная прядь и цементный раствор; 2 – полиэтиленовый патрубок с раструбом; 3 – труба из ПВХ; 4 – уплотнительное резиновое кольцо; 5 – чугунная фасонная деталь (размеры даны в мм)

Вполне возможно, что при сооружении канализационного трубопровода из пластмассовых труб вам потребуется сформовать раструб, произвести изгиб трубы или изготовить гнутые детали. В преддверии всех этих операций трубы в месте предполагаемой деформации следует размягчить в нагретом глицерине: температура глицерина для размягчения труб из ЛИП должна быть 105 +/ – 5 °C, для труб из ПВХ – 135 +/ – 5 °C, для труб из ПП – 165 +/-5 °C. Трубу поместите в ванну с нагретым глицерином на несколько секунд (в зависимости от толщины стенок труб), после чего сформируйте раструбы (холодный конец трубы зажмите в тисках, а в нагретый (размягченный) вставьте оправку, подогретую до температуры около 100 °C) или произведите изгиб труб.

Изгиб пластмассовых труб и изготовление гнутых деталей производят на трубогибочных станках. В зависимости от отношения толщины стенок трубы к ее наружному диаметру, а также от радиуса изгиба гибку труб нужно производить с наполнителем или можно обойтись без него.

Без наполнителя можно гнуть трубы, если соблюдены следующие условия:

– отношение толщины стенки трубы к ее наружному диаметру не менее 0, 06;

– радиус изгиба по оси трубы составляет от 3, 5 до 4 относительно величины наружного диаметра трубы.

Если труба и нужный изгиб не соответствуют вышеназванным условиям, то в трубу перед операцией изгиба вставьте наполнитель: резиновый жгут, гибкий металлический или заполненный песком резиновый шланг.

Диаметр гибочного шаблона должен быть равен наружному диаметру трубы. Пластмасса – материал относительно упругий, поэтому если нужно получить изгиб, например в 90°, то трубы следует перегибать на 6–10°.

Сформованный раструб – на шаблоне, а изгиб – в зафиксированном положении на трубогибочном станке охлаждают до температуры окружающего воздуха водой.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Соединение деталей

Соединение деталей Об основных способах соединения деревянных деталей было рассказано в разделе «Древесина», поэтому ниже будут рассмотрены лишь некоторые из них.Наиболее часто при скреплении деталей плетеной мебели применяется соединение на косой срез (рис. 77). Место

Соединение труб

Соединение труб По завершении нарезки резьбы, изгибания труб и раскладывания их в необходимом порядке по пути трубопровода, подготовки в достаточном количестве переходных элементов (сгонов, муфт, уголков, тройников и крестовин), закрепления при необходимости в стенах

Соединение стальных труб

Соединение стальных труб Наиболее часто для сооружения различных трубопроводов используют стальные трубы. Соединение отдельных отрезков стальных труб можно производить на резьбе с помощью фитингов, на фланцах или сваркой.Наиболее приемлемый для домашних условий

Соединение чугунных раструбных труб

Соединение чугунных раструбных труб Чугунные трубы применяются не только для прокладки системы канализации, но и для сооружения наружной сети водопровода. Трубы отливают из серого чугуна. Металл труб на изломе должен быть однородно-мелкозернистым, плотным и легко

Соединение керамических труб

Соединение керамических труб В некоторых случаях для сооружения наружных сетей канализации и водопровода используются керамические раструбные трубы (а также бетонные и асбестоцементные, правда, значительно реже). Раструбные соединения таких труб следует производить

Ремонт и соединение проводов

Ремонт и соединение проводов Если включенный в сеть прибор не работает, несмотря на то, что в розетке есть ток (включение вилки вызывает свечение лампы), и если, кроме того, известно, что сам прибор (лампа, электроутюг и т. п.) находится в полном порядке, то это значит, что в

Соединение деталей

Соединение деталей Одной из наиболее ответственных, сложных и трудоемких операций при изготовлении различных изделий является соединение деталей. Обработав заготовки из древесины, вы получите готовые детали, из которых по своему замыслу будете затем изготавливать

Соединение стальных труб

Соединение стальных труб Сеть трубопроводов, по которой под определенным давлением перемещаются вода, пар или газ, состоит из отдельных соединенных между собой участков стальных труб. Трубопровод на всем протяжении, в том числе в местах соединений, должен быть прочным,

Соединение чугунных раструбных труб

Соединение чугунных раструбных труб Общие сведения. Чугунные трубы применяют для наружной сети водопровода, внутренней сети канализации и водостоков. Первые называются водопроводными, вторые – канализационными трубами.Водопроводные и канализационные трубы и

Соединение неметаллических труб

Соединение неметаллических труб Общие сведения о пластмассовых трубах. В системах внутренней канализации и водостоков различного назначения применяют трубы и фасонные части, изготовленные из полиэтилена плотности ПЕЛ и низкой плотности (ПИП), полипропилена (ПП) и

Соединение на косой срез («на ус»)

Соединение на косой срез («на ус») Его используют для скрепления замкнутых деталей кольцевых, трапециевидных, овальных и других форм (кольца и обручи, рамки и ручки корзин и сундуков).Концы прутьев, которые надо соединить, срезают с одной стороны на косой срез. Длина среза

Соединение способом обхвата

Соединение способом обхвата Этим способом соединяют амортизирующие детали рамок сидений и спинок, подковообразных проножек и других элементов в плетеной мебели (рис. 12, ж). «Ус» для обхвата хомутиком в виде пластины выполняют из детали скалыванием ? ее толщины и

Комбинированное соединение

Комбинированное соединение Оно включает соединение впритык и обхват хомутиком из ивовой пластины. Сначала выполняют соединение впритык на гвоздях, а потом обхват заготовленной пластиной. Концы пластины крепят гвоздями и обвивают ивовой

Рубка и соединение материала

Рубка и соединение материала Чтобы перерубить (рис. 44) закрепленное бревно, намечают соответствующую линию, по которой наносят удары топором. При этом его сначала держат под углом 90°, а потом – 45°. Бревно перерубают только наполовину, потом его переворачивают и завершают